Un risparmio di oltre 100.000 euro all’anno sui costi del carburante (e un quantitativo impressionante di emissioni in meno) passando ai motori Volvo Penta.

La cava e il sito di riciclaggio in Svezia Dalby Maskin da oltre un decennio lavora con macchine motorizzate Volvo Penta. In questi anni ha portato avanti con il motorista una serie di test partiti con i motori Stage 3B per arrivare a quelli più recenti, Stage IV e V. Con questi ultimi Dalby Maskin ha chiesto di ripotenziare quattro suoi frantoi e un vaglio ottenendo oltre 100.000 euro all’anno di risparmio sui costi del carburante.

L’azienda ha registrato un risparmio fino a 20 litri di carburante all’ora per frantoio passando ai motori Volvo Penta Stage V e ha anche visto il tempo tra gli intervalli di manutenzione aumentare da 250 ore a 1.000 ore.

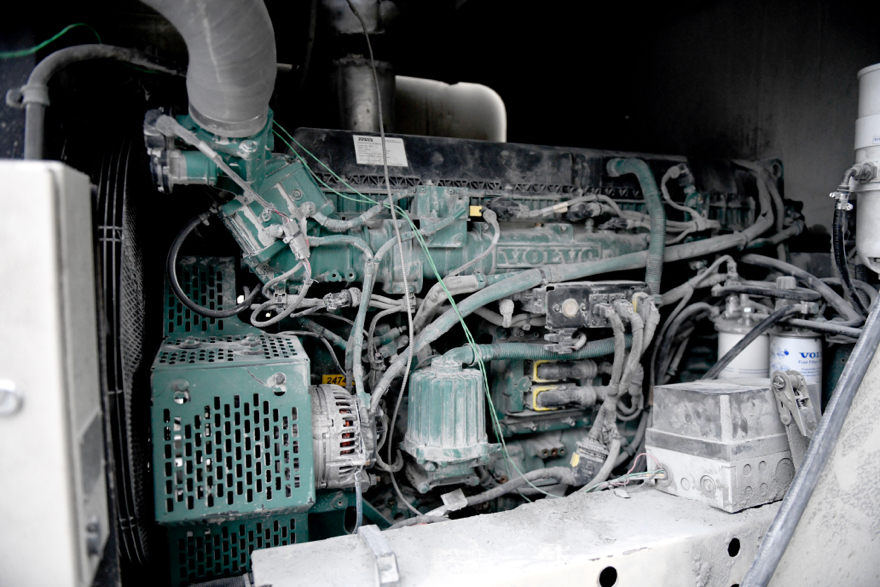

Volvo Penta ha testato sette motori con Dalby Maskin negli ultimi dieci anni. Attualmente, Volvo Penta sta testando sul campo due motori nella cava: un D13 Stage V, che alimenta un frantoio Metso, e un D5 Stage V, che alimenta un vagliatore. I test sono iniziati sul D13 nel 2017 e finora ha totalizzato circa 7.000 ore.

Il vaglio è stato originariamente ripotenziato nel 2015, passando dal motore di un concorrente a un Volvo Penta D8 Stage III. Nel 2017, questo è stato cambiato in un D8 Stage V e l’anno scorso è stato sostituito con un D5 Stage V, che ha già totalizzato circa 2.000 ore.

“Abbiamo cambiato le dimensioni del motore per vedere la differenza tra il D5 e il D8, poiché pensavamo che la macchina fosse sovralimentata per la sua applicazione e il carico di lavoro”, spiega Andreas Nyman, Manager Field Test e Data Management di Volvo Penta. “Abbiamo anche cambiato le pompe idrauliche in modo da poter ridurre il numero di giri da 1900 a 990. Con queste modifiche, siamo riusciti a ridurre il consumo di carburante da 11,6 l/h a 7,5 l/h. Si tratta di una riduzione significativa che consente al cliente di risparmiare molto denaro, è migliore per l’ambiente e non compromette le prestazioni. Questo è il motivo per cui lavoriamo con i clienti per trovare il motore della dimensione giusta per la loro applicazione e utilizzo, per massimizzare l’efficienza del carburante e il tempo di attività.